Bir parça şekerin son görünümü genellikle tüketiciyi cezbeden şeydir; basit bir şekerlemeyi ışıltılı bir arzu nesnesine dönüştürür. Bu mükemmel, parlak yüzeye veya pürüzsüz, mat bir kaplamaya ulaşmak, şekerleme üretiminde büyük ölçüde özel ekipmana ve hassas tekniklere dayanan kritik bir adımdır. Bu dönüştürücü sürecin merkezinde, şirketlerin kullandığı iki temel yöntem bulunmaktadır. şeker parlatma makineleri : şurup kaydırma ve toz parlatma. Her iki yöntem de şekerin estetiğini, dokusunu ve stabilitesini geliştirmeyi hedeflerken, bu sonuçları temelde farklı prensiplerle elde ediyorlar ve farklı ürün kategorilerine uygunlar.

Şekerleme Üretiminde Şeker Parlatma Makinelerinin Temel Rolü

Şeker parlatma makineleri, estetiğin çok ötesinde bir amaca hizmet eder. Çekici, çok parlak bir parlaklık veya tek tip, mat bir yüzey oluşturmak birincil işlev olsa da süreç, ürünün kalitesi, raf ömrü ve marka kimliğinin ayrılmaz bir parçasıdır. Tüm şeker parlatma makinelerinin ardındaki temel prensip, bir kaplama maddesinin merkezi bir çekirdeğe yuvarlanma hareketi yoluyla kontrollü bir şekilde uygulanmasıdır. Bu eylem, kaplama katmanının eşit dağılımını ve kademeli olarak oluşmasını sağlar. Faydaları çok yönlüdür. İlk olarak kaplama, yumuşak merkezler için nemi hapsederek veya higroskopik bileşenler için ortam nemine karşı koruma sağlayarak koruyucu bir bariyer görevi görür. Bu koruma, ürünün raf ömrünü uzatmak ve istenilen dokuyu korumak açısından çok önemlidir. İkinci olarak, cilalı yüzey ürünün kullanım özelliklerini iyileştirir, yapışkanlığı azaltır ve son tüketicinin kullanımı daha keyifli hale getirir. Toptancılar ve alıcılar için tutarlı ve yüksek kaliteli cilalama, üreticinin detaylara gösterdiği ilginin ve kaliteye olan bağlılığının doğrudan bir yansımasıdır. Birinci sınıf bir ürünün sinyalini verir ve rekabetçi bir pazarda marka algısını önemli ölçüde artırabilir. Bu nedenle şurup tavalama ve toz cilalama arasındaki seçim keyfi değil, arzu edilen nihai ürün özelliklerine dayalı stratejik bir karardır.

Şurup Kaydırma Konusuna Derinlemesine Bir Bakış

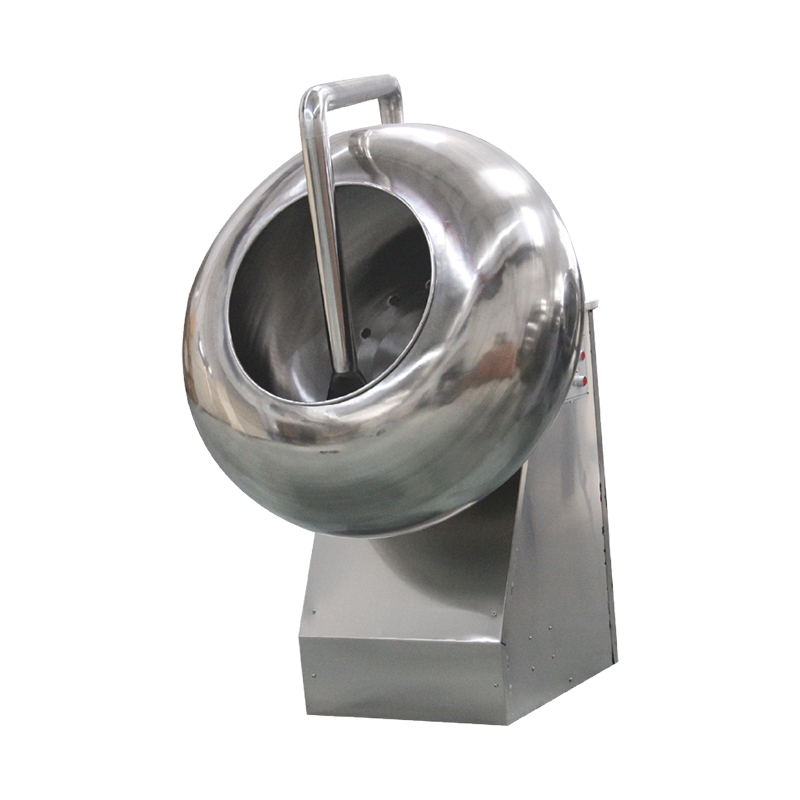

Genellikle iki yöntemden daha geleneksel ve çok yönlü olanı olarak kabul edilen şurup tavalama, sıvı şeker bazlı şurupların, dönen bir tambur veya tava içindeki tambur merkezlerine sıralı olarak uygulanmasını içeren bir işlemdir. "Tavalama" terimi, başlangıçta bu amaç için kullanılan bakır tavalara tarihsel bir referanstır, ancak modern şeker parlatma makineleri artık hijyen ve kontrol için ağırlıklı olarak paslanmaz çelik kullanmaktadır. Bu yöntem, şeker merkezinin etrafında parlak, sert ve dayanıklı bir kabuk oluşturma yeteneğiyle ünlüdür.

Şurup Kaydırma Süreci: Bir Uygulama ve Kurutma Döngüsü

Şurup tavalama işlemi hassasiyet ve kontrol gerektiren döngüsel bir işlemdir. Çikolatalı mercimek ve kuruyemişlerden yumuşak çiğneme ve jölelere kadar her şey olabilen orta çekirdeklerin şeker parlatma makinesinin döner tavasına yüklenmesiyle başlar. Tava harekete geçirilir ve orta kısımlar düzgün bir yatak oluşturacak şekilde hafifçe döndürülür. Tipik olarak sakaroz, glikoz veya suda çözünmüş diğer şekerlerden oluşan ve çoğunlukla daha iyi bağlanma için arap zamkı gibi katkı maddeleri içeren, ölçülen miktarda kaplama şurubu daha sonra tambur merkezlerine uygulanır veya püskürtülür. Başarılı şurup tavalamanın anahtarı, uygulama ve kurutma arasındaki etkileşimde yatmaktadır. Her şurup uygulamasından sonra bir kurutma aşaması başlatılır. Modern şeker parlatma makinelerinde bu, yuvarlanan ürünlerin üzerine kontrollü soğuk, kuru hava akımları üflenerek elde edilir. Bu hava akışı şuruptaki suyu buharlaştırarak şekerin kristalleşmesine ve ince, katı bir tabaka oluşturmasına neden olur. Bu şurup uygulama ve ardından kurutma döngüsü, kaplamanın istenen kalınlığa ulaşması için birçok kez, bazen düzinelerce, hatta yüzlerce kez tekrarlanır. Son aşamalar genellikle yüzeyi pürüzsüzleştirmek için bir parlatma şurubunun veya çok ince bir cilanın uygulanmasını içerir ve bu, onu yüksek parlaklık verecek son cilalama adımına hazırlar.

Şurup Kaydırma Türleri: Sert Kaydırma ve Yumuşak Kaydırma

Şurup tavalama genel olarak şurup sıcaklığına ve kaplamanın ortaya çıkan özelliklerine göre ayrılan iki türe ayrılır.

Sert Kaydırma Oda sıcaklığında veya oda sıcaklığına yakın bir sıcaklıkta uygulanan, yüksek sükroz konsantrasyonuna sahip şuruplar kullanılır. Kullanılan kurutma havası serin ve düşük nem oranına sahiptir. Bu işlem sert, kırılgan ve gevrek bir kaplamayla sonuçlanır. Sert tavada pişirilmiş şekerin klasik örneği, kalın, opak ve canlı renkli bir kabuğa sahip çene kırıcı veya drajedir. Katmanların birleşip aynı anda çok kalın hale gelmesini ve çatlamaya neden olmasını önlemek için katmanlar arasındaki kurutmanın tam olması gerektiğinden işlem nispeten yavaştır.

Yumuşak Kaydırma aksine, glikoz veya invert şeker gibi kristalleşmeyen şeker içeriği daha yüksek olan şuruplar kullanılır. Bu şuruplar genellikle ılık olarak uygulanır ve kurutma işlemi daha az yoğun olur. Ortaya çıkan kaplama, sert bir tavaya göre daha yumuşak, daha çiğnenebilir ve daha az kırılgandır. Yumuşak tavada pişirilmiş şekerlerin popüler örnekleri arasında jöle fasulye (dış kabukları için) ve ilk çikolata katmanının genellikle cilalamadan önce yumuşak tavada bir kabuk ile kapatıldığı bazı çikolata kaplı kuru üzüm türleri bulunur. Katmanlar arasındaki kurutma gereksinimlerinin azalması nedeniyle işlem genellikle sert tavalamadan daha hızlıdır.

Şurup Kaydırma İçin Temel Ekipman ve Operasyonel Hususlar

Şurup tavalama için modern şeker parlatma makineleri, basit döner tavalardan önemli ölçüde gelişmiştir. Bazı el sanatları ürünlerinde geleneksel eğimli tavalar hâlâ kullanılırken, tam otomatik kaydırma sistemleri endüstriyel üretime hakimdir. Bu sistemler esas olarak püskürtme sistemlerini, kurutma ve egzoz için klima santrallerini ve gelişmiş kontrol panellerini entegre eden kapalı, silindirik veya tambur şeklinde ünitelerdir. Otomasyon, tava dönüş hızı, şurup akış hızı, püskürtme düzeni, hava sıcaklığı, hava hacmi ve hava nemi gibi kritik parametreler üzerinde hassas kontrol sağlar. Bu düzeyde bir kontrol, partiden partiye tutarlılık sağlamak, verimliliği en üst düzeye çıkarmak ve operatör hatasını en aza indirmek için gereklidir. Bu tip şeker parlatma makinelerinin tasarımı aynı zamanda kolay temizlenebilen yüzeyler ve minimum çatlaklar ile hijyene ve ölçeklenebilirliğe öncelik vererek üreticilerin üretim hacimlerine uygun bir makine boyutu seçmesine olanak tanır.

Toz Parlatmaya Derinlemesine Bir Bakış

Balmumu cilalama veya temizleme olarak da bilinen toz cilalama, halihazırda tam bir dış kabuğa sahip olan şekerlere uygulanan ve genellikle şurup tavalama yoluyla elde edilen ikincil bir bitirme işlemidir. Şurup tavalama yapım sürecinden farklı olarak toz cilalama, kusurları düzeltmek ve yüksek parlaklıkta, profesyonel bir yüzey kazandırmak için tasarlanmış yüzey seviyesinde bir işlemdir. Birçok cilalı şekerlemenin son adımı olarak hizmet eden daha basit, daha hızlı ve daha anlaşılır bir işlemdir.

Toz Parlatma İşlemi: Pürüzsüzleştirme ve Sızdırmazlık

Toz cilalama işlemi, şeker merkezlerinin son kabuğu ile kaplanması ve tamamen kuruyup sertleşmesinden sonra gerçekleşir. Şekerler, şurup tavası için kullanılanla aynı tambur veya özel bir cilalama ünitesi olabilen bir parlatma tavasına yüklenir. Tava dönerken az miktarda ince, gıdada kullanılabilir toz eklenir. En yaygın cilalama maddeleri balmumu, karnauba mumu (bitkisel bir mum), kandelilla mumu veya bunların karışımlarıdır. Bu mumlar, uygulama özelliklerini geliştirmek için sıklıkla talk veya nişasta gibi inert maddelerle birleştirilir. Tava döndükçe yuvarlanma hareketi balmumu tozunun şekerlerin yüzeyine sürtünmesine neden olur. Sürekli yuvarlanmanın yarattığı sürtünme, balmumunu hafifçe eriterek şekerin yüzeyine eşit şekilde yayılmasını sağlar. Bu işlem, kabuktaki mikroskobik gözenekleri ve kusurları doldurarak olağanüstü pürüzsüz bir yüzey oluşturur. Düzgün bir kaplama elde edildiğinde, devam eden yuvarlanma hareketi mum katmanını parlak, çok parlak bir parlaklığa kavuşturur. Bazı uygulamalarda, belirli bir parlaklık düzeyi elde etmek için kuru tozla birlikte veya bunun yerine alkol bazında dağılmış mum gibi az miktarda bir cilalama çözeltisi kullanılabilir.

Toz Parlatmanın Uygulamaları ve Fonksiyonel Faydaları

Toz cilalamanın birincil uygulaması drajeler, şeker kaplı çikolatalar ve bazı tablet formları gibi sert tavada pişirilmiş şekerler üzerindedir. Faydaları hem estetik hem de işlevseldir. En belirgin faydası, ürünün görsel çekiciliğini ve rafta algılanan kalitesini önemli ölçüde artıran derin, parlak parlaklıktır. Ancak fonksiyonel faydalar da aynı derecede önemlidir. Balmumu tabakası, nem girişine veya kaybına karşı ekstra bir bariyer sağlayarak, ürünün dokusunu daha da koruyan ve raf ömrünü uzatan son bir sızdırmazlık maddesi görevi görür. Ayrıca paketteki şekerlerin birbirine yapışmasını önlemeye yardımcı olur. Ayrıca pürüzsüz, mumlu yüzey, şekerin işlenmesini ve yenilmesini daha keyifli hale getirir. Alıcılar ve toptancılar için, sürekli olarak iyi parlatılmış bir ürün, ana kaplamadan son bitirmeye kadar tüm üretim zincirinde uzmanlaşan ve perakende ortamlarında iyi performans gösterecek üstün bir ürün sağlayan bir üreticinin göstergesidir.

Toz Parlatma Ekipmanları

Toz parlatma için kullanılan şeker parlatma makineleri, özellikle çok yönlü döner tambur sistemleri olmak üzere şurup tavalama için kullanılanlarla aynı olabilir. Ancak gereksinimler genellikle daha az talepkardır. Kurutma havası gerekmediği için işlem daha basit, havalandırılmayan tavalarda gerçekleştirilebilir. Yüksek adetli üretim için, özel parlatma üniteleri mevcuttur. Bunlar genellikle verimli ve yüksek kaliteli bir cilalama için çok önemli olan yuvarlanma ve sürtünme hareketini en üst düzeye çıkarmak için iç bölmelerle veya özel bir iç yüzey dokusuyla tasarlanır. Toz cilalama için temel operasyonel parametreler dönme hızı, cilalama süresi ve kullanılan cilalama maddesinin kesin miktarıdır. Çok fazla ağda bulanık veya yağlı bir görünüme neden olabilirken, çok az ağda eksik bir parlaklığa neden olabilir. Modern otomatik şeker parlatma makineleri, belirli aralıklarla hassas miktarda toz ekleyecek ve önceden belirlenmiş bir süre çalışacak şekilde programlanarak her partide tutarlı bir sonuç elde edilmesini sağlar.

Karşılaştırmalı Analiz: Şurup Kaydırma ve Toz Parlatma Arasında Seçim Yapma

Şurup tavalama, toz cilalama veya her ikisinin bir kombinasyonunu kullanma kararı, şekerleme üretiminde temel bir karardır. Aşağıdaki tablo, bu karar verme sürecine yardımcı olmak için iki yöntemin açık ve yan yana karşılaştırmasını sunmaktadır.

| Özellik | Şurup Kaydırma | Toz Parlatma |

| Birincil İşlev | Katman katman bir kaplama kabuğu oluşturmak. | Mevcut bir kabuğu pürüzsüzleştirmek ve parlatmak için. |

| Kaplama Malzemesi | Sıvı şeker şurupları (sakkaroz, glikoz). | İnce tozlar (balmumu, karnauba mumu, talk). |

| Sürecin Doğası | Döngüsel (uygulama-kurutma). | Doğrusal (uygulama parlatma). |

| İşlem Süresi | Uzun (kalınlığa bağlı olarak saatlerden günlere kadar). | Kısa (dakikalardan birkaç saate kadar). |

| Son Kaplama | Sert ve gevrek veya yumuşak ve çiğnenebilir olabilir. | İnce, parlak, koruyucu mum filmi. |

| Ürün Örnekleri | Çene kırıcılar (sert tava), Jöle fasulye (yumuşak tava). | Parlatılmış çikolatalı drajeler, Smarties. |

| Gerekli Makineler | Şurup püskürtme ve havayla kurutma özelliklerine sahip gelişmiş şeker parlatma makineleri. | Aynı kaydırma ekipmanını kullanabilir, ancak havayı kurutmaya ihtiyaç duymaz; daha basit özel parlatıcılar da yaygındır. |

Bu karşılaştırma, iki sürecin tamamlayıcı doğasını vurgulamaktadır. Bunu anlamak çok önemli toz cilalama neredeyse her zaman şurup tavalamanın bir sonraki adımıdır . Bir şeker üreticisi, istenen kabuğu (örneğin, çikolatalı mercimeğin üzerine renkli bir şeker kabuğu) oluşturmak için ilk olarak şurup tavalamayı kullanır ve ardından bu kabuğa yüksek parlaklıkta bir yüzey kazandırmak için ayrı, son bir işlemde toz cilalamayı kullanır. Bu iki yöntem birbirini dışlamaz ancak birçok yüksek kaliteli cilalı şekerlemenin üretiminde ardışık aşamalardır.

Üreticiler İçin Temel Karar Faktörleri

Uygun yöntemi seçerken ve doğru şeker parlatma makinesine yatırım yaparken üreticilerin çeşitli faktörleri göz önünde bulundurması gerekir. Bunlardan ilki ve en önemlisi istenilen ürün özellikleri . Hedef doku nedir: sert bir kabuk mu yoksa yumuşak bir kabuk mu? Gerekli görsel sonuç nedir: parlak bir parlaklık mı yoksa daha saten bir parlaklık mı? Bu soruların cevabı sürece yön verecek. üretim ölçeği ve üretim gereksinimleri aynı zamanda kritiktir. Şurup tavalama, zaman alan bir süreçtir ve yüksek hacimli hedefleri olan bir üreticinin, bunu ekonomik açıdan uygun hale getirmek için otomatik, yüksek kapasiteli şeker parlatma makinelerine yatırım yapması gerekecektir. Daha hızlı bir işlem olan toz cilalamanın genel hat verimi üzerinde daha az etkisi vardır. Son olarak, operasyonel uzmanlık ve maliyet bir rol oynamak. Şurup tavalama, şurup formülasyonlarını, kurutma parametrelerini ve işlem zamanlamasını yönetmek için daha yüksek düzeyde teknik beceri gerektirir. Toz cilalamanın tutarlı bir şekilde kontrol edilmesi ve uygulanması nispeten daha kolaydır.

Sonuç: İki Temel Yöntemin Sinerjisi

Şekerleme üretimi dünyasında, basit bir merkezin güzel bir şekilde tamamlanmış şekere dönüştürülmesi, modern şeker parlatma makinelerinin hassasiyetinin ve yeteneğinin bir kanıtıdır. İki ana yöntem, şurup tavalama ve toz cilalama, farklı ancak birbirine bağlı amaçlara hizmet eder. Şurup kaydırma, sert veya yumuşak bir kabuk oluşturarak ürünün kimliğini oluşturmaktan sorumlu olan temel, yapıcı süreçtir. Bu, kimya ve makine mühendisliğinin karmaşık bir dansıdır ve gelişmiş ekipman ve becerikli operasyon gerektirir. Toz cilalama ise aksine son estetik dokunuştur. İyi kaplanmış bir şekeri birinci sınıf, pazara hazır bir ürüne yükselten, pürüzsüzleştiren, mühürleyen ve parlatan ustalıktır. Ekipman tasarımcıları ve üretim yöneticilerinden toptancılara ve alıcılara kadar şekerleme endüstrisinde yer alan herkes için bu iki yöntemin net bir şekilde anlaşılması zorunludur. Ürün yetenekleri, ekipman ihtiyaçları ve kalite kriterleri hakkında bilinçli görüşmelere olanak tanır. Sonuçta, gelişmiş şeker cilalama makinelerinde şurup tavalama ve toz cilalama arasındaki sinerji, tüketicilerin bildiği ve sevdiği tutarlı, yüksek kaliteli ve görsel olarak büyüleyici şekerlemeler sunan şeydir.

中文简体

中文简体 English

English