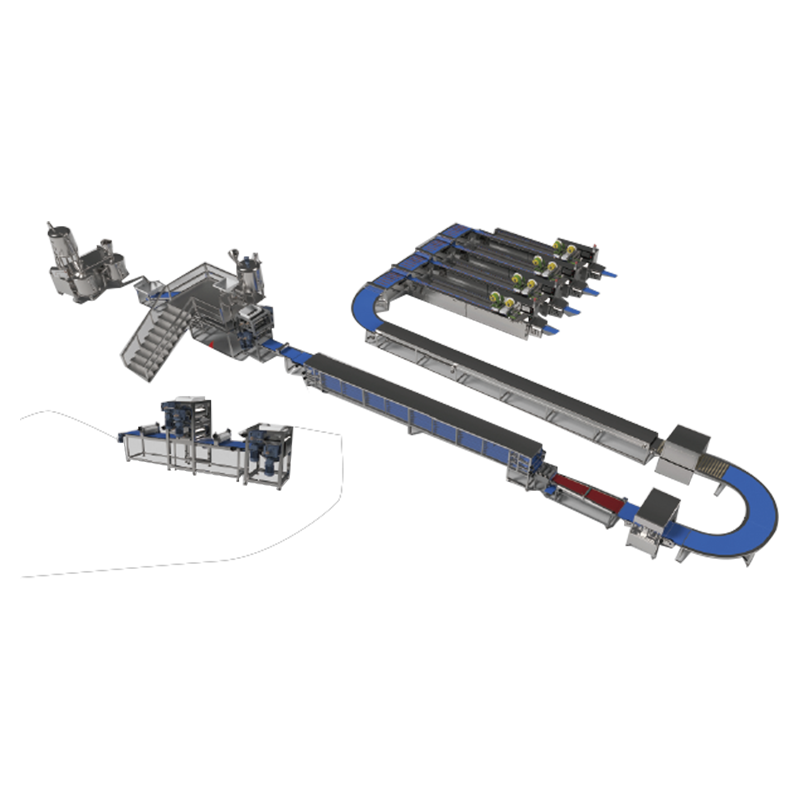

Küresel şekerleme dünyasında, bu özel nuga, karamel ve fıstık barının anında tanınmasını ve tüketici sadakatini elde etmesini sağlayan çok az marka var. Toptancılar ve alıcılar için bu popülerlik doğrudan öngörülebilir, yüksek hacimli satışlara dönüşüyor. Bununla birlikte, bu ticari güvenilirlik temel olarak son tüketici tarafından çoğu zaman fark edilmeyen bir faktöre bağlıdır: mutlak tutarlılık. Her bir çubuk bir öncekiyle aynı görünmeli, aynı his uyandırmalı ve aynı ağırlığa sahip olmalıdır. Bu değişmez tekdüzelik bir rastlantı meselesi değildir; titizlikle tasarlanmış ve kontrol edilmiş bir çalışmanın doğrudan sonucudur. Snickers üretim hattı .

Tutarlılık sorunu alıcılar için çok önemlidir. Tutarsız ürün ağırlığı, üreticiden perakendeciye kadar tedarik zincirinde önemli mali kayıplara yol açabilir. biryrıca ağırlık beyanına ilişkin düzenleyici standartları da ihlal edebilir. Bu nedenle, arkasındaki karmaşıklığı anlamak Snickers üretim hattı sadece teknik bir merak değil aynı zamanda tedarik zinciri güveninin önemli bir unsurudur. Malzemelerin ilk karıştırılmasından son ambalajlamaya kadar tüm sistem, hassas mühendislik ve proses kontrolünün çok önemli olduğu, birbirine kenetlenen bir kontrol ve denge seti olarak tasarlanmıştır. Tutarlılığın aktif olarak uygulandığı ve ölçüldüğü önemli aşamaları vurgulayarak bu yolculuğu keşfedeceğiz.

Tutarlılığın Temeli: Malzemenin Hazırlanması ve Kullanımı

Herhangi bir çubuk oluşturulmadan önce tutarlılığı sağlamanın temel adımı ham maddelerle başlar. Snickers üretim hattı montajla değil, içeriklerin sıkı bir şekilde standardizasyonuyla başlar. Girdilerin (nuga, karamel, yer fıstığı ve çikolata) bileşimi ve fiziksel durumu, tekdüze bir çıktı elde etmek için kontrol edilmesi gereken kritik değişkenlerdir.

Çubuğun yapısının önemli bir bileşeni olan nuga, büyük partiler halinde hazırlanır. Tarif kesindir ancak havalandırma ve karıştırma işlemi de öyle. Nuganın yoğunluğu dikkatle izlenen bir parametredir. Yoğunluk değişirse, belirli bir ağırlık için kullanılan nuga hacmi değişecek ve bu da nihai çubuğun boyutunu ve kütlesini anında etkileyecektir. Benzer şekilde karamel de tam bir sıcaklık ve viskoziteye kadar pişirilir. Bu, çökeltme sırasında tutarlı bir şekilde akmasını sağlayarak, nuga tabanına eşit olmayan bir şekilde sızmayan tekdüze bir katman oluşturur. Tutarlı bir dağıtım sağlamak için fıstıklar boyut ve ağırlığa göre sıralanır ve derecelendirilir. Küçük ve büyük parçaların kontrolsüz bir karışımının kullanılması, düzensiz doluma, boşlukların veya yoğun kümelerin oluşmasına neden olur ve bu da çubuğun ağırlığını ve yapısal bütünlüğünü doğrudan etkiler. Tüm bileşenlerin bu titizlikle hazırlanması, istikrarlı ve öngörülebilir bir üretim süreci için zemin hazırlayarak tutarlılık zincirindeki ilk kritik halkayı oluşturur.

Hassas Şekillendirme: Operasyonun Kalbi

Malzemeler kesin standartlara göre hazırlandıktan sonra, Snickers üretim hattı en kritik aşamasına geçiyor: çubuğun çekirdeğini oluşturmak. Hassas mühendisliğin, çubuğun temel boyutlarını ve kütlesini tanımlamak için merkezde yer aldığı yer burasıdır.

Katman Biriktirme ve Ekstrüzyon

Süreç genellikle nuga ile başlar. Hazırlanan nuga kütlesi, onu sürekli, mükemmel boyutlara sahip bir levha halinde şekillendiren bir ekstrüzyon kafasına veya bir silindir sistemine beslenir. Bu levhanın kalınlığı, genişliği ve yoğunluğu sürekli olarak izlenmektedir. Döşeme profilindeki küçük sapmalar bile daha sonraki aşamalarda birleşecek ve bu ilk şekillendirme işlemini hayati hale getirecektir. Nuganın ardından tam olarak bir karamel tabakası biriktirilir. Karamel uygulaması basit bir dökme işlemi değildir; ölçülü bir süreçtir. Hassas depozitörler Gelişmiş şırıngalar gibi işlev gören, hareket eden nuga tabanına tam miktarda karamel salan kullanılır. Bu hacimsel kontrol, her çubuk bölümünün aynı miktarda karamel almasını sağlayan doğrudan bir kütle kontrolü yöntemidir. Son olarak, önceden ölçülen miktarda yer fıstığı karamel tabakasına eşit şekilde dağıtılır. Kullanımı titreşimli besleyiciler veya benzer ekipman, topaklanma veya boşluk olmadan tek, tutarlı bir somun tabakası sağlar. Bu katmanlı yapı daha sonra formunu ayarlamak için bir soğutma tüneline geçiyor ve bu aşamada elde edilen kesin boyutları katılaştırıyor.

Çoklu Tel Kesme Sistemleri

Katmanlı kütle soğutulup sertleştikten sonra ayrı çubuklar halinde kesilir. Bu, tutarlılık açısından belirleyici bir andır ve kullanılan teknoloji basit bir giyotinden çok uzaktır. Snickers üretim hattı bir kişiyi istihdam ediyor çok telli kesme sistemi . Bu süreçte, sıkı aralıklı bir dizi yüksek gerilimli kablo, sürekli ürün levhasından geçerek onu farklı çubuklara böler. Bu sistemin avantajları çoktur. İlk olarak, minimum ürün deformasyonu veya israfıyla temiz bir kesim oluşturur (bu, ürün için kritik bir faktördür). verim optimizasyonu ), ürünü sıkıştırabilen bir bıçağın aksine. İkincisi ve tutarlılık açısından en önemlisi, teller birbirinden kesin bir mesafede sabitlenir. Bu, levhadan kesilen her çubuğun aynı uzunluk ve genişliğe sahip olmasını garanti eder. Kontrollü levha profili ile sabit mesafeli kesme sisteminin birleşimi, her çubuğun çekirdek kütlesinin kaplamadan önce hemen hemen aynı olmasını sağlar. Bu düzeydeki kontrol, nihai ağırlık hedefine ulaşmanın temel taşıdır.

Giydirme ve Soğutma Süreci: Kontrollü Bir Kucaklama

Bir sonraki kritik aşama çikolata kaplamanın uygulanmasıdır. Giyinme süreci hassas bir dengedir; nihai ağırlığı ve görünümü doğrudan etkileyecek aşırı veya tutarsız miktarda kaplama uygulamadan çubuğu tamamen kaplamalıdır.

Giydirme bölümü, çubukların bir konveyör üzerinden geçtiği eritilmiş çikolatadan oluşan bir perdeden oluşur. Burada tutarlılığın anahtarı çeşitli değişkenlerin kontrolüdür: çikolatanın viskozitesi ve sıcaklığı, konveyörün hızı ve perdenin tasarımı. Çikolatanın akışkanlığını koruyabilmesi için belirli bir sıcaklıkta tutulması gerekir. Çok viskozsa, çok kalın ve düzensiz bir şekilde kaplanacaktır; çok ince ise yeterli kapsama sağlamayacaktır. çikolata temperleme üzerindeki birimler Snickers üretim hattı bu durumun sürdürülmesinden sorumludur. Çubuklar perdenin altından geçerken bir astar kat alırlar. Daha sonra iki amaca hizmet eden, sallanan bir örgülü konveyör üzerinde hareket ederler: Çikolatanın tüm çubuğu kaplayacak şekilde eşit şekilde akmasını sağlar ve fazla kaplamayı silkeler. Fazlalığın bu şekilde ortadan kaldırılması kritik bir kilo kontrol adımıdır. Çalkalanan miktar nispeten tutarlıdır ve her çubuk üzerinde tekdüze bir katman bırakır. Kaplamanın ardından çubuklar çok bölgeli bir soğutma tüneline girer. Çikolata setlerinin doğru parlaklık, yapışma ve rafta dayanıklı özelliklere sahip olmasını sağlamak ve bu noktaya kadar elde edilen kesin boyutları ve ağırlığı sabitlemek için soğutma hızı dikkatlice kontrol edilir.

Kırpmayan Göz: Hat İçi Kontrol Tartımı ve Kalite Kontrol

Mükemmel şekilde ayarlanmış şekillendirme ve kaplama prosesinde bile ağırlıkta çok küçük sapmalar yaşanma potansiyeli mevcuttur. Bu nedenle tutarlılığı sağlamanın en doğrudan mekanizması Snickers üretim hattı uygulanmasıdır hat içi kontrol terazileri . Bunlar doğrudan konveyör sistemine entegre edilmiş yüksek hızlı, otomatik terazilerdir.

Her bir çubuk soğutma tünelinden çıkarken kontrol terazisinin yük hücresinin üzerinden geçer. Çubuğun kütlesi saniyeden çok daha kısa bir sürede son derece hassas bir şekilde ölçülür. Bu, ağırlık tutarlılığının nihai hakemidir. Kontrol terazisi hattın kontrol sistemine bağlıdır ve çok sıkı, kabul edilebilir üst ve alt ağırlık limitleriyle programlanmıştır. Bu “yeşil bölgeye” giren çubukların paketlemeye devam etmesine izin veriliyor. Ancak sistem aynı zamanda sapmaları da ele alacak şekilde tasarlanmıştır.

- Düşük Ağırlık Barları: Bir çubuğun ağırlığının düşük olduğu tespit edilirse otomatik olarak hattan reddedilir. Bu tartışılamaz bir kalite standardıdır. Düşük ağırlıklı bir barın satışına izin vermek, ticari standartların ve tüketici güveninin ihlali anlamına gelir. Bunları kaldırmak aynı zamanda sonuçta uyumu sağlayarak.

- Kilolu Barlar: Mevzuat açısından daha az kritik olsa da, fazla ağırlıklı çubuklar da genellikle reddedilir. Sürekli olarak fazla ağırlığa sahip bir proses, önemli bir verim kaybı Çünkü fazla ürünü başkalarına dağıtmak milyonlarca birim üzerindeki kar marjlarını aşındırır.

Kontrol terazisinden gelen veriler de toplanır ve bir İstatistiksel Süreç Kontrolü (SPC) sistem. Bu, mühendislerin üretim sürecini gerçek zamanlı olarak izlemelerine olanak tanır. SPC sistemi, yalnızca reddedilen çubuklara tepki vermek yerine, örneğin ortalama çubuk ağırlığındaki kademeli bir artış gibi ince eğilimleri tespit edebilir ve süreç spesifikasyon dışına çıkmadan önce biriktiricilerde veya ekstrüderlerde proaktif ayarlamalar yapılmasına olanak tanır. Bu, sürekli doğrulama ve düzeltmeden oluşan kapalı devre bir sistem oluşturur. Snickers üretim hattı Kilo kontrolü için kendi kendini optimize eden bir sistem.

Aşağıdaki tablo temel kontrol noktalarını ve bunların tutarlılığın sağlanmasındaki özel rolünü özetlemektedir:

| Üretim Aşaması | Kontrol Mekanizması | Tutarlılıkta Birincil İşlev |

| Malzeme Hazırlama | Yoğunluk ve Viskozite Kontrolü | Şekillendirme sırasında öngörülebilir davranış için ham maddelerin tekdüze fiziksel özelliklerini sağlar. |

| Şekillendirme ve Katmanlama | Hassas Ekstrüzyon ve Hacimsel Biriktirme | Kaplamadan önce çubuğun çekirdek kütlesini ve boyutlarını tanımlar. |

| Kesme | Çoklu Tel Kesme Sistemi | Minimum ürün israfıyla aynı çubuk uzunluğunu ve genişliğini garanti eder. |

| Giydirme | Temperleme ve Çalkalama Konveyörleri | Eşit bir kaplama tabakası uygular ve ağırlık kontrolü için fazla çikolatayı giderir. |

| Son Muayene | Hat İçi Kontrol Tartımı ve SPC | %100 ağırlık doğrulaması sağlar ve proaktif süreç ayarlamasına olanak tanır. |

Operasyonel Tutarlılıkta Sanitasyon ve Bakımın Rolü

Tutarlılığın korunmasında daha az belirgin ancak aynı derecede kritik bir faktör, sıkı protokoldür. sanitasyon ve önleyici bakım . A Snickers üretim hattı mekanik, termal ve elektrik sistemlerinin karmaşık bir düzenlemesidir. Bu sistemlerin tutarlı performansı, tutarlı bir ürün için bir ön koşuldur.

Örneğin, en hassas karamel ayırıcı bile, püskürtme uçları kristalize şekerle kısmen tıkandığında hatalı performans gösterecektir. Benzer şekilde, taşıma bantları üzerindeki birikmeler ürünün yüksekliğini değiştirebilir, giydirme perdesinin temasını ve dolayısıyla kaplama ağırlığını etkileyebilir. Bu nedenle kapsamlı ve sık temizlik sadece gıda güvenliği ile ilgili değildir; süreç istikrarı için temel bir gerekliliktir. Önleyici bakım onun karşılığıdır. Kesme sistemindeki teller, depozitörlerdeki pompalar veya konveyörlerdeki rulmanlar gibi mekanik parçalardaki aşınma ve yıpranma, zaman içinde hafif değişikliklere neden olabilir. Bileşenlerin arızalanmadan veya bozulmadan önce incelendiği, kalibre edildiği ve değiştirildiği planlı bir bakım programı, tüm sistemin Snickers üretim hattı her gün kendi tasarladığı parametreler dahilinde çalışır. Bu proaktif yaklaşım, planlanmamış arıza sürelerini en aza indirir ve daha da önemlisi, ekipman yorgunluğu nedeniyle ürün özelliklerinde meydana gelebilecek kademeli sapmaları önler.

Sonuç: Hassas Mühendislik Senfonisi

Her çubuğun tutarlı boyutu ve ağırlığı, tek bir makinenin veya sürecin sonucu değil, tamamen entegre ve kontrollü bir sistemin sonucudur. Snickers üretim hattı her aşamanın nihai ürünün değişmez bütünlüğüne katkıda bulunmak üzere titizlikle tasarlandığı hassas mühendisliğin bir senfonisidir. İçerik özelliklerinin temel kontrolünden katmanlama işleminin hacimsel hassasiyetine ve çok telli kesicinin temiz tanımından çikolata kaplamanın düzenli uygulamasına kadar her adım, bir tutarlılık zincirindeki kalibre edilmiş bir bağlantıdır.

Son ve belki de en kesin güvenlik önlemi, yalnızca katı kütle kriterlerini karşılayan çubukların tüketiciye ulaşmasını sağlayan bir bekçi görevi gören otomatik kontrol terazisidir. Sıkı hijyen ve bakım standartlarıyla desteklenen bu uçtan uca kontrol, toptancıların ve alıcıların güvendiği güvenilirliği sağlar. Teslim edilen her paletin, her kutunun ve her bir çubuğun aynı yüksek standardı karşıladığını garanti ederek doğru tahminleri, istikrarlı fiyatlandırmayı kolaylaştırır ve sonuçta marka, distribütör ve tüketici arasındaki güvenilir ilişkiyi güçlendirir. Snickers üretim hattı bu nedenle tutarlılığın öncelikli ve tartışılmaz çıktı olduğu üretim mükemmelliğinde bir ustalık sınıfıdır.

中文简体

中文简体 English

English